ساخت سنگ مصنوعی قبل از آنکه به سراغ سنگ مصنوعی برویم باید ابتدا این محصول برای شما عزیزان توضیح دهیم. سنگ مصنوعی ترکیب مجدد سنگهای طبیعی و مواد پلیمری و افزودنیهای دیگر مانند. سیمان و رزین سنگ مصنوعی است. این سنگ از سنگ طبیعی وزن کمتری داشته و درنتیجه نصب سریعتری دارد. اما در مقابل شرایط. محیطی مقاومتر از سنگ طبیعی بوده و میتوان آن را در هر نوع آبوهوایی نصب و استفاده از ترکیبات استفادهشده. در این سنگ تماماً کیفیتی بر ملاحظات محیطی انسانی داشته و برای آنکه رنگ ثابتی داشته باشد. مأمون از رنگدانههای اکسید آهن وینگو در آن استفاده کرده تا زنگ نزدند.

ساخت سنگ مصنوعی قبل از آنکه به سراغ سنگ مصنوعی برویم باید ابتدا این محصول برای شما عزیزان توضیح دهیم. سنگ مصنوعی ترکیب مجدد سنگهای طبیعی و مواد پلیمری و افزودنیهای دیگر مانند. سیمان و رزین سنگ مصنوعی است. این سنگ از سنگ طبیعی وزن کمتری داشته و درنتیجه نصب سریعتری دارد. اما در مقابل شرایط. محیطی مقاومتر از سنگ طبیعی بوده و میتوان آن را در هر نوع آبوهوایی نصب و استفاده از ترکیبات استفادهشده. در این سنگ تماماً کیفیتی بر ملاحظات محیطی انسانی داشته و برای آنکه رنگ ثابتی داشته باشد. مأمون از رنگدانههای اکسید آهن وینگو در آن استفاده کرده تا زنگ نزدند.

۱. مصالح خشک، ماسه و سیمان را درون میکسر سنگ مصنوعی با یکدیگر مخلوط کرده.

۲. رنگدانه را به مصالح خشک اضافه نموده و همچنان مخلوط کرده.

۳. رزین سنگ مصنوعی با آب ترکیب نموده و به مواد مخلوط اضافه کرده.

زمان مناسب اختلاط این مواد 10 دقیقه میباشد، از هم زدن بیشتر مواد خودداری شود. ملات مورد نظر باید قوام خوبی داشته باشد و خیلی روان نباشد.

به طور کلی ساخت سنگ مصنوعی یا اصطالحا سنگ ریختهگری از ماسه و سنگ های خرد شده، سیمان و یا رزینهای گوناگون ساخته میشود. با استفاده از رنگدانههای پودری و رگه های رنگی میتوان بافت سطحی خاصی را در سنگ های مصنوعی بوجود آورد.

ویژگیهای ساخت سنگ مصنوعی

این سنگ دارای تنوع رنگی با قابلیت اجرا در طرحهای مختلف و دلخواه است. و وزن مخصوص آن بین ۱۱۰۰ تا ۱۳۰۰ کیلوگرم بر مترمکعب بوده. و به دلیل همین وزن کمتر باعث شده تا نتیجه کاهش اثر زلزله بر ساختمان ایجاد شود. از دیگر ویژگیهای این سنگ قابلیت جذب آب در حد ۰ است. یعنی هر چقدر که آب را نیز جذب کند. به دلیل استفاده سیمان بر روی آن سختتر و سفتتر شده و درنتیجه کیفیت بالا ملاحظهای نیز دارد.

کاربردهای آموزش ساخت سنگ مصنوعی

کاربرد تولید سنگ مصنوعی بسیار زیاد است. و ازآنجاییکه ازین سنگ میتوان به طرحها و شکلها و البته رنگهای. متفاوتی تقسیمبندی شود سبب شده. تا در بسیاری از بخشهای مختلف ساختمانها و محوطهسازی و استفادهشده. و در آن از بسیاری از پروژههای ساختمانی نیز بهره ببرد از مهمترین کاربردهای ساخت سنگ مصنوعی میتوان استفاده. از آن در نمای داخلی و خارجی ساختمانها. کفپوش و سنگفرش، پله و تزئین ویلا و همینطور باغچه اشاره کرد

آزمایش های انجام شده در ساخت سنگ مصنوعی

آزمایشهای انجام شده به منظور تعیین خصوصیات مهندسی نمونه های سنگ مصنوعی و مقایسه نتایج با خصوصیات سنگ طبیعی، مجموعهای از آزمایشهای فیزیکی و مکانیکی مطابق استانداردهای تعریف شده روی آنها انجام گرفت. این آزمایش ها شامل تعیین خصوصیات فیزیکی [72،]آزمایش مقاومت فشاری تکم حوری [73،]آزمایش بارگذاری نقطهای [74،]آزمایش مقاومت کششی برزیلین [75،]آزمایش سالمت سنگ [76 ]و تهیه تصاویر میکروسکوپ الکترونیکی (SEM )میشود.

آموزش ساخت سنگ مصنوعی

برای ساخت سنگ مصنوعی باید مراحل زیر را به ترتیب طی کرد:

1- ابتدا شن و ماسه را به نسبت 3 به 1 در یک میکسر ریخته و باید به مدت 2 دقیقه باید با هم ترکیب شوند. در این مرحله آب را به صورت آرام اضافه میکنید تا مخلوط حالت سفتی خود را از دست دهد.

2- در ادامه رزین را به مقدار یک د وزن سیمان به مخلوط اضافه میکنیم. در اینجا مشاهده میشود که مخلوط یکم حالت ُشل به خود گرفته است. در این مرحله بهتره که عملیات میکس رو ادامه دهید به مدت 5دقیقه تا ملات از دیواره های میکسر کامال جدا شود.

3 -در مرحله سوم باید مالتی که به دست آمده را به درون قالبها بریزید. بهتر است که در این مرحله مالت رو وزن کنید تا به نسبتهای معین درون قالبها ریخته شود.

4 -در مرحله چهارم از آموزش سنگ مصنوعی ، باید قالبهایی که پُر شده است را روی میز ویبره بریزید و به مدت 33 ثانیه ویبره دهید.

5 -در این گام بادی قالبهای ویبره شده را به گرم خانه انتقال دهید. به این صورت که قالبها درون قفسه ها قرار میدهید و روی آن نایلون میکشید.

6 -در مرحله آخر باید دقت داشته باشید که قالبها باید به مدت 24 ساعت درون گرمخانه قرار داشته باشند. در انتها قالبها را از گرمخانه بیرون آورده، مالت رو از قالبها جدا کرده و دراین حالت ساخت سنگ مصنوعی در دسترس خواهد بود.

مقدمه

با افزایش روز افزون جمعیت، نیاز به ساخت و ساز به طور چشمگیری افزایش یافته است. همین امر سبب اهمیت سرعت اجرای پروژه میباشد. یکی از اصلیترین راههای افزایش سرعت ساخت، استفاده از بتن آماده است.

بتن که اصلیترین پایه ساخت و ساز میباشد به دو صورت کارگاهی و آماده در دسترس است. بتن آماده شکل سیال بتن است که در کامیونهای همزن به محلهای ساخت و ساز تحویل داده میشود و به شکل دلخواه ریخته میشود.

استفاده همه جانبه از بتن آماده به عنوان مصالح ساختمانی عمدتاً به دلیل دو مزیت است، ارزان بودن آن و همچنین تنوع زیادی که در طراحی و عملکرد آن وجود دارد، زیرا به شکل سیال میتوان آن را در قالبهایی با هر شکلی ریخت. همچنین علت افزایش تقاضا برای بتن آماده، صرفهجویی در تهیه میکسرهای بتن تخصصی میباشد.

برای شروع هر پروژه ساختمانی برآورد هزینه مصالح قدم نخست میباشد. دانستن نحوه برآورد قیمت بتن آماده به عنوان ماده مهم و اولیه ساخت و ساز از اهمیت ویژهای برخوردار است.

قیمت بتن

قیمت بتن آماده در ابتدا به مواد خام، شیوه عملآوری، دستگاه میکسر و عیار بتن بستگی دارد. همچنین انتقال مصالح، شرایط آبوهوایی و نیروی کار در قیمت بتن آماده موثر میباشد.

قیمت بتن آماده بیشتر به تغییرات قیمت سیمان نسبت به قیمت شن و ماسه حساس میباشد. زیرا سهم سیمان از هزینه های مواد صنایع آماده حدود 60 درصد بیشتر از سهم ماسه و شن است

جالب است بدانید افزایش قیمت فولاد بر قیمت بتن آماده تاثیر مستقیم دارد. علت این امر جنس فولادی میکسرها میباشد.

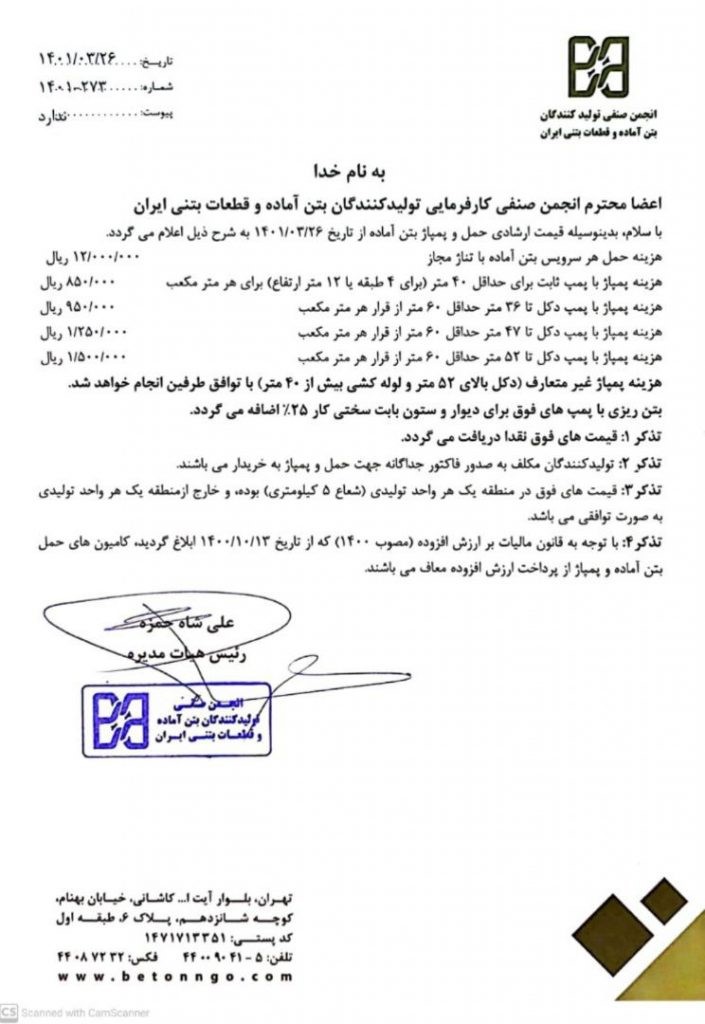

انجمن صنفی تولید کنندگان بتن آماده و قطعات بتنی ایران طبق اطلاعیه ای، قیمت مصوب بتن آماده در سال 1400 را اعلام کرد.

با توجه به اساس نامه شماره 735-98 که در تاریخ 98/02/17 تنظیم شده بود، قیمت یک متر مکعب با رده مقاومتی c25، همچنین مبلغ فروش یک متر مکعب بتن آماده با حمل و پمپاژ در منطقه یک هر واحد تولیدی با پمپ ثابت ۲۸۷۵۴۲۸ ریال و با پمپ دکل ۲۹۲۵۴۲۸ مشخص شده بود.

لازم به ذکر است که با توجه به شرایط عرضه و تقاضا در بازار، اعضای محترم انجمن صنفی، مبلغی از قیمت اصلی را به عنوان تخفیف برای خریداران منظور می کردند.

اما هم اکنون و با توجه به ورود به سال جدید، قیمت مصوب و قطعی در سال 99 اعلام نشده و می بایست طبق اطلاعیه زیر عمل شود.

تاثیر مواد افزودنی بر قیمت بتن

ممکن است بر اساس نوع کاربری نیاز به مواد افزودنی خاصی در طرح اختلاط بتن آماده باشد. مواد افزودنی می تواند بر کارایی (چقدر راحت بتن را می توان به شکل درآورد)، زمان پخت، رنگ، تخلخل و سایر ویژگی ها تأثیر بگذارد. این انعطاف پذیری در ویژگی های فیزیکی محصول نهایی، دامنه استفاده از بتن آماده را افزایش داده است.

*** این مطلب در سرویس گزارش آگهی منتشر شده و تبلیغاتی می باشد؛ لذا جماران هیچ توصیه در رابطه با انجام فعالیت فوق ندارد.